SIC Marking маркирует подрамники и подвеску на заводе Бентелер Аутомотив

На калужском заводе Бентелер Аутомотив для маркировки автомобильных деталей активно применяются машины производства SIC Marking. На ряде участков процесс автоматизирован и используются роботы. Но что даже более интересно, в последние годы компания перешла с ударно-точечных маркираторов на прочерчивающие, так как этот вариант значительно снижает уровень шума на производстве.

Benteler – немецкая компания с полуторавековой историей, которая занимается производством автомобильной техники, стали, труб и станков. В России Benteler представлена калужским заводом, производящим отдельные автокомпоненты для крупных вендоров, а также новгородским инженерным бюро. ЮМП сотрудничает с Бентелер Аутомотив с 2010 года и на сегодняшний день поставила заводу десяток машин под разные цели и задачи.

На свежеорганизованном участке производства, по распоряжению заказчика Mitsubishi Motors, требовалось наносить серийный номер для каждого подрамника автомобилей MITSUBISHI OUTLANDER с дублированием наносимой информации 2D-кодом. Стояли задачи по автоматизации и обеспечению безопасности персонала. Для автоматизации инженерами завода была разработана специальная оснастка под интегрируемый маркиратор SIC Marking e8-i52. Маркировочный участок совместили с другими технологическими операциями и разместили в безопасной зоне. После установки детали в ложемент, оператор удаляется в безопасное место и запускает процесс.

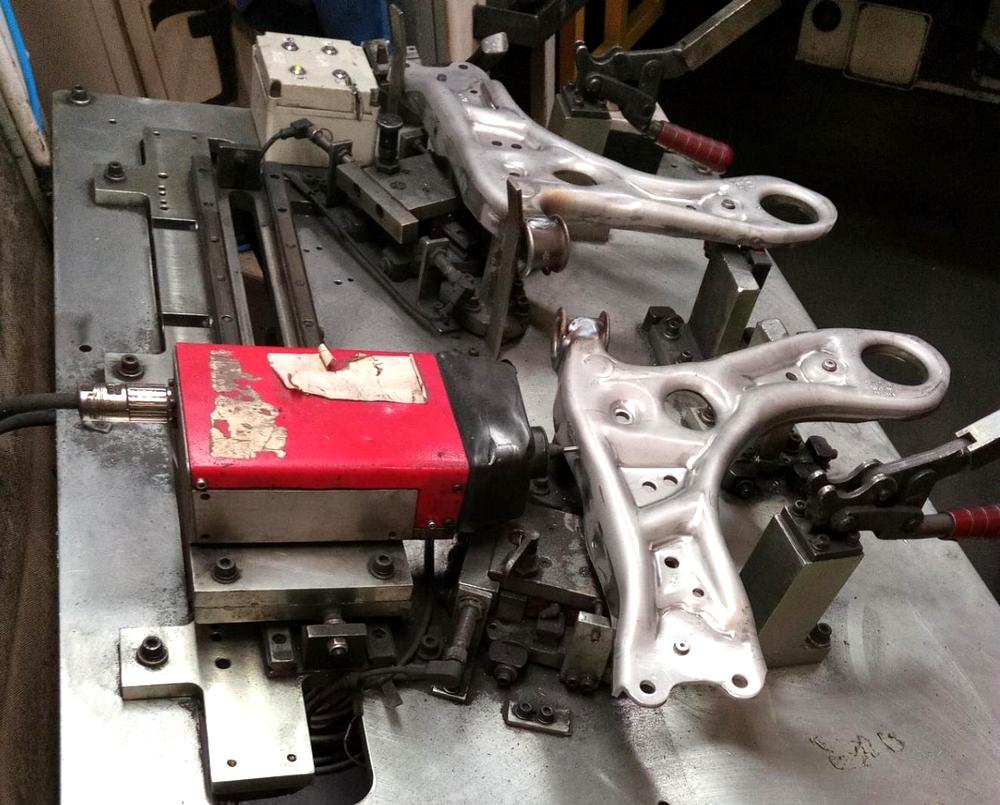

На участке, занимающимся подвеской, также потребовалась автоматизация. На новом конвейерном участке необходимо было наносить номера на правый и левый рычаги подвески. Для автоматизации процесса в Бентелер разработали специальную оснастку под интегрируемый маркиратор e8-i52. Зажимы обеспечили жёсткую фиксацию пары деталей – правого и левого рычага одновременно. А система перемещения маркировочной головы позволяет отмаркировать обе детали за один производственный цикл.

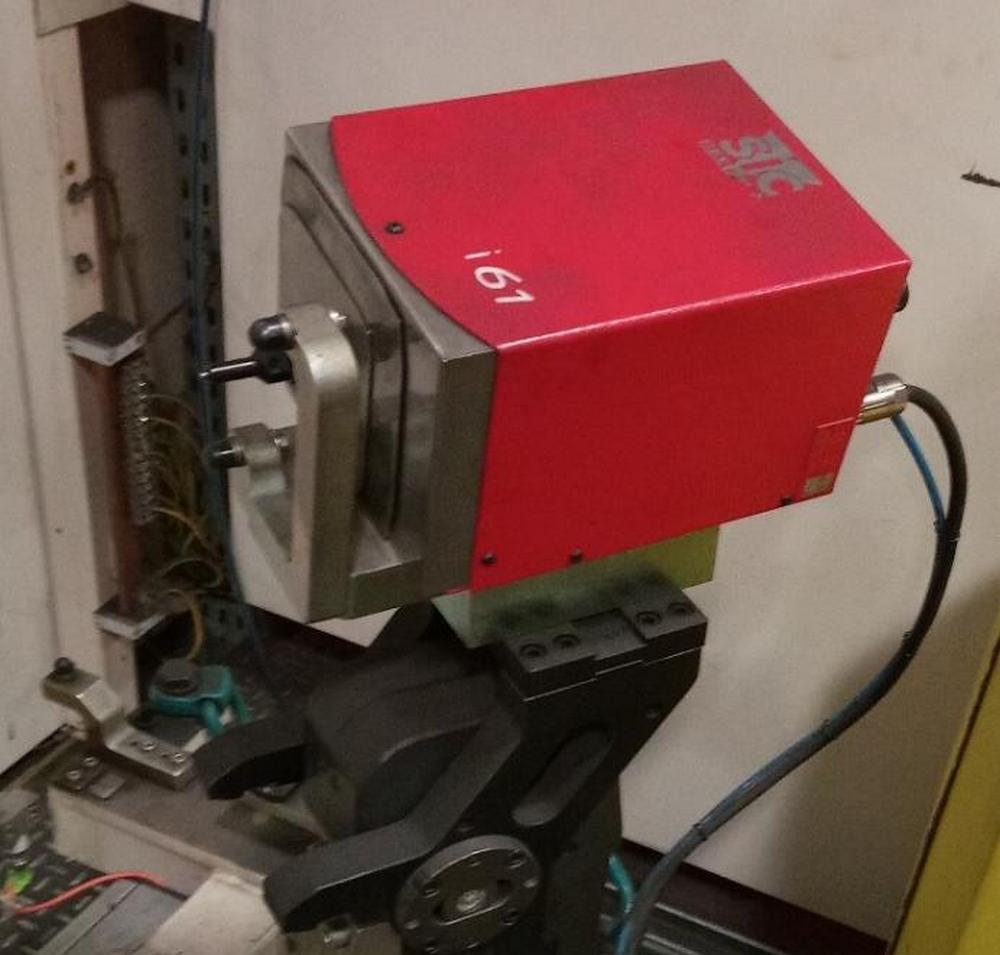

Позднее, для маркировки прочих деталей подвески, Бентелер потребовалось ещё более продвинутое решение. Для автоматической подачи деталей в зону маркировки компания внедрила роботизированную систему. Что интереснее, для маркировки применялся уже не ударно точечный маркиратор, а интегрируемая прочерчивающая модель e8-i61s. Важной особенностью маркиратора, работающего с помощью прочерчивания, является сниженная громкость работы.

К 2019 году назрел вопрос обновления парка маркираторов. Так как работники линии подвески были недовольны уровнем шума, всю линию решено было перевести на прочерчивание. При этом заказчик не хотел терять в качестве изображения и скорости маркировки. Благодаря тому, что интегрируемые головы i63s полностью совместимы с контроллерами e8, переход оказался безболезненным и низкозатратным. Заказчик сохранил взаимозаменяемость участков, не докупая нового оборудования холодного резерва.

В результате перевода участка по маркировке рычагов подвески с ударно-точечной головы i53 на прочерчивающую i63s удалось на 40% снизить уровень шума в помещении. Качество маркировки при этом лишь возросло, несмотря на повысившуюся на 30% скорость маркировки. Также переход позволил производителю начать экономить на средствах индивидуальной защиты, так как при работе с прочерчивающим маркиратором они не нужны.